DIY / A może samemu zbudować sobie głośniki? Myśleliście kiedyś o tym? Są tacy, którzy pytanie przekuli w czyn. Oto relacja z budowy monitorów Zaph ZD5 projektu Johna Krutke.

Mnogość kolumn dostępnych na rynku jest taka, że z pozoru zbudowanie własnych głośników mija się z celem. Można z powodzeniem dobrać sobie model o wyglądzie i brzmieniu idealnie nam pasującym. Czyżby? Każdy, kto stanął przed wyborem głośników dla siebie, wie, że to nie takie proste. Nigdy nie jest się całkiem usatysfakcjonowanym. A budując samemu mamy wpływ na to, jak wyglądają i jak brzmią, możemy ich wygląd i dźwięk kształtować samemu.

Ale stworzenie kolumn od podstaw, własnymi rekami daje coś jeszcze – ogromną satysfakcję, poczucie, że jest się kreatorem, że można zrobić coś po raz pierwszy. I chyba właśnie to uczucie napędza ludzi ze środowiska DIY – wcale niemałego w Polsce, o czym świadczy ich własny pokój na corocznej wystawie Audio Show. Nie ustają oni w pomysłach i tworzą własne sprzęty grające. Czasami nadzwyczaj udane. Poniżej relacja Bartłomieja Pluteckiego z budowy bardzo zgrabnych monitorów. Niebawem ich dźwiękowy test.

MS

Jak zbudowałem sobie monitory

W życiu mężczyzny-audiofila przychodzi moment, kiedy jest gotowy do zrobienia trzech podstawowych rzeczy: spłodzenia syna, posadzenia drzewa i zbudowania własnych głośników. Dwa pierwsze mam już za sobą, nadszedł czas na ten trzeci. Producenci kolumn głośnikowych proponują wszystko, czego zapragniemy. Chcemy mieć dużo basu, mamy. Chcemy mieć ekstra średnicę – co za problem? Ja postanowiłem jednak stworzyć coś, co da mi to, czego nie da się kupić. Głośniki, które dadzą mi poczucie satysfakcji. Nie tylko z dźwięku, ale z samego procesu ich budowy.

Test świetnych polskich monitorów RLS Nereida II

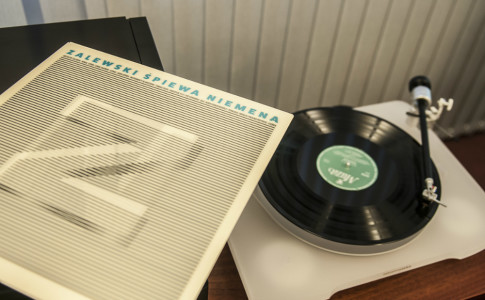

Zacząłem grzebać w internecie, czytać. Z założenia miały to być małe głośniki, które mógłbym ze sobą wszędzie wozić na odsłuchy, w polu mych zainteresowań zostały dwie propozycje: Zaph ZD5 oraz Scan Speak Monitor. Padło na projekt Zaph Audio ZD5. Dlaczego ten? Ano dlatego, że Scan Speak, który został użyty do budowy dość mocno mi odpowiada brzmieniowo (szczególnie woofer) i w przyszłości daje mi możliwość żonglowania tweeterami wedle moich upodobań przy jednoczesnych, lekkich modyfikacjach zwrotnic dla wysokotonowców. Równocześnie wykresy zaprezentowane na stronie Johna Krutke – autora projektu – bardzo do mnie przemawiały i wydawały się bardzo rzetelne. Kilkukrotnie przeczytałem cały opis na stronie, przeanalizowałem budowę oraz wcześniej wspomniane wykresy, no i wziąłem się do roboty.

Monitory Zaph ZD5 – budowa skrzynek

Budowę zacząłem od rozpisania na kartce zapotrzebowania na materiał (w tym przypadku zalecany na stronie MDF 19 mm) potrzebny do stworzenia obudów. Udałem się z kartką do jednego z supermarketów, które oferują ten materiał wraz z przycięciem według projektu, który im przedstawimy. To bardzo wygodna metoda. Finalnie zapłaciłem dokładnie za taką ilość materiału, jaką potrzebowałem. Słodko! Wracając do domu z przyciętymi kawałkami MDF- u w bagażniku, w głowie rodziły się pytania: Czy dam radę? Przecież nigdy tego nie robiłem. Czy to zagra?

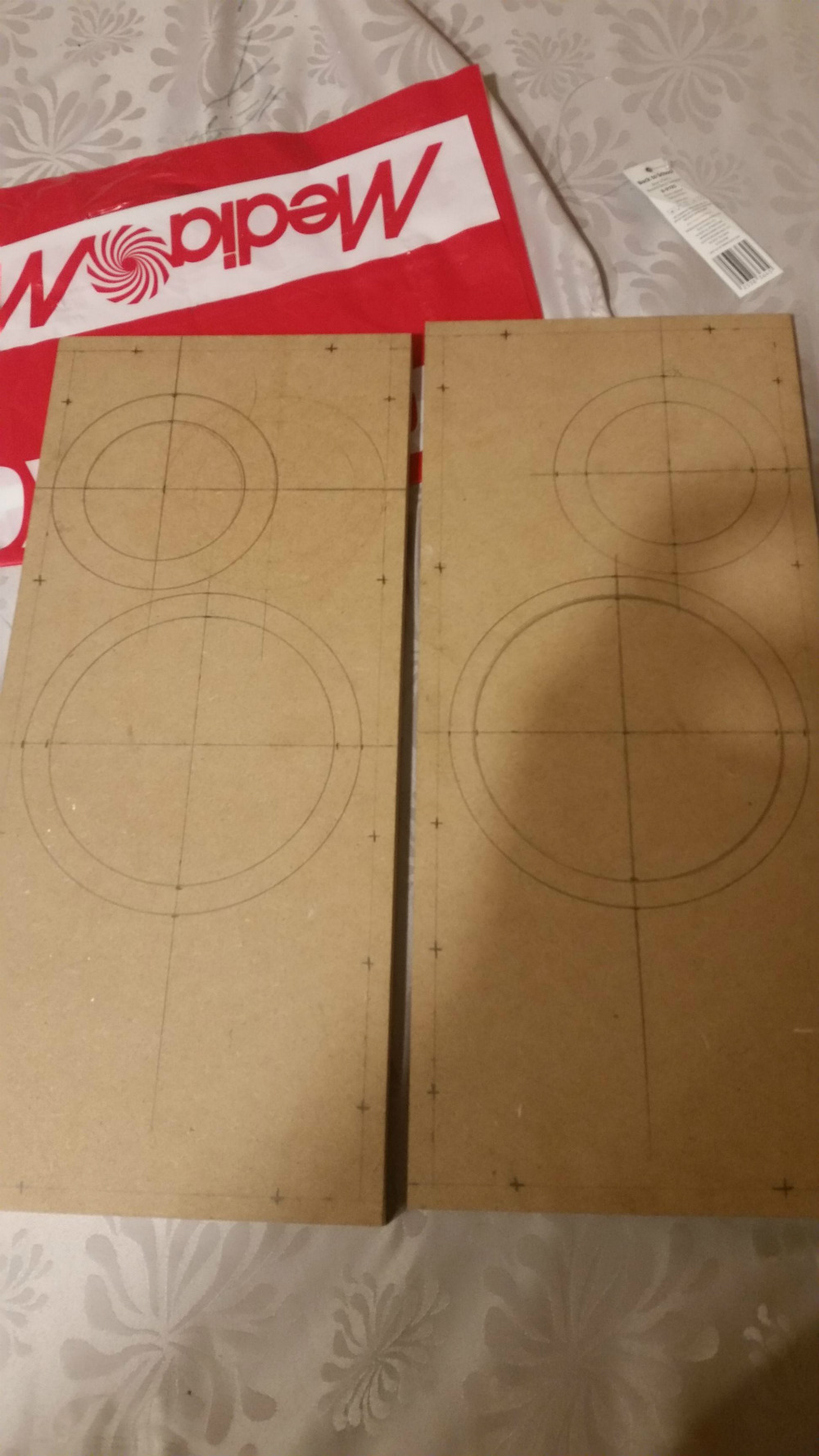

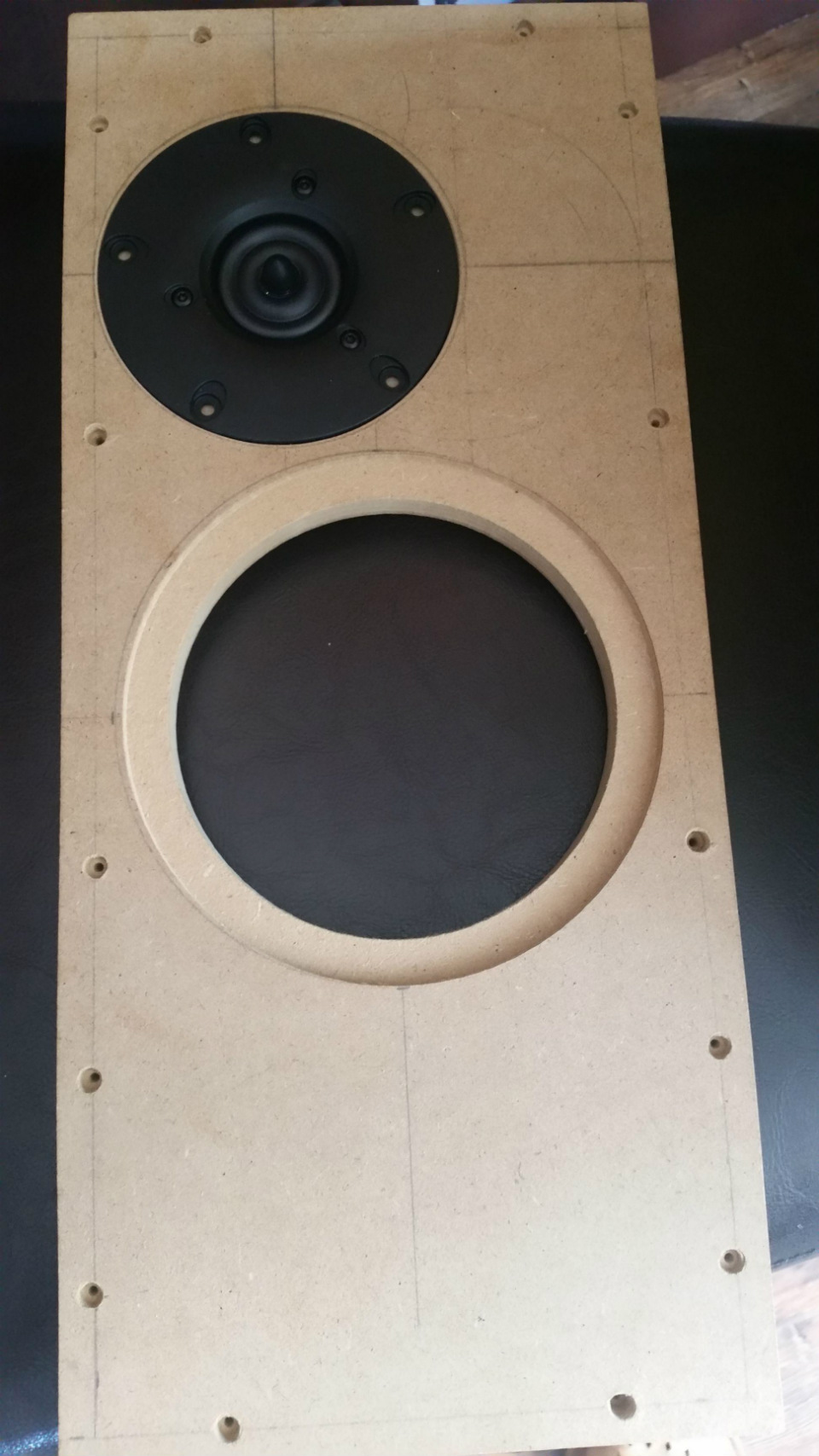

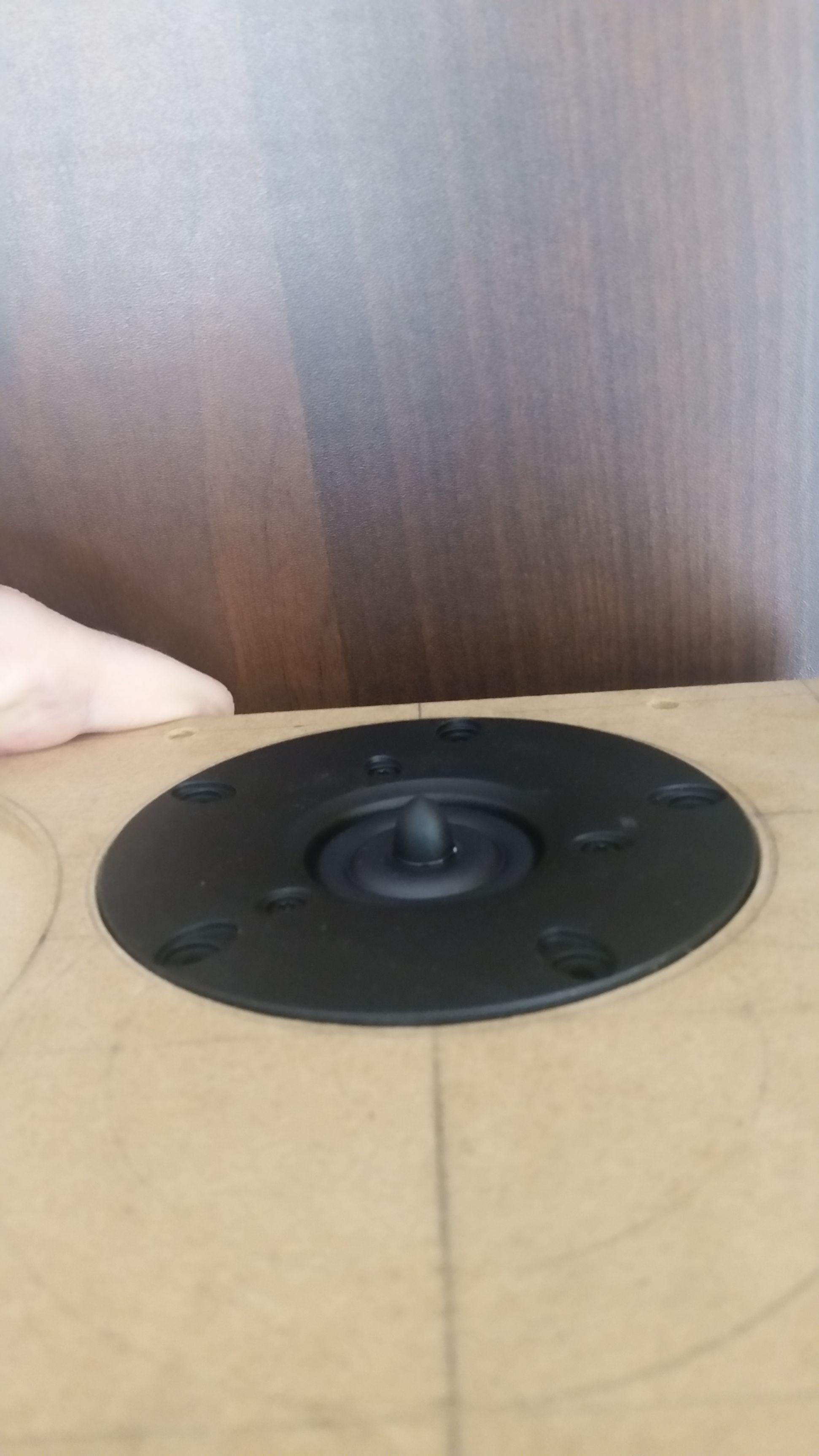

Po przyjeździe do domu i zaprojektowaniu otworów zgodnie ze specyfikacjami producenta przetworników, w tym przypadku Scan Speak R2604/832000 oraz Scan Speak 15W8530K00 i tym, co zalecał autor projektu, jakiekolwiek pytania przestały mnie nachodzić. Po prostu wziąłem się do pracy.

Są zapewne różne szkoły tworzenia obudowy. Pierwsza to taka, gdzie składa się skrzynkę, forniruje i dopiero wtedy frezuje otwory pod głośniki, terminale i bass refleksy. Ja wybrałem drugą – najpierw otwory, później sklejanie i na końcu fornirowanie. Wiadomo, kiedy się coś robi po raz pierwszy w życiu, to nie jest się pewnym efektu. Postanowiłem więc, że otwory będą minimalnie mniejsze od zakładanego rozmiaru producenta. Skutkowało to dodatkowym ręcznym szlifowaniem w końcowym etapie prac. Zacząłem kleić wycięte wcześniej w supermarkecie budowlanym płyty MDF ze sobą klejem do drewna posiłkując się wkrętami, które przykręciłem we wcześniej wymierzone, nawiercone otwory. Muszę w tym momencie zwrócić szczególną uwagę na fakt, iż materiał, z którego tworzyłem obudowy, jest dość niewdzięczny i podatny na rozwarstwienia podczas wkręcania wkrętów, dlatego zdecydowałem się na nawiercanie otworów.

Gdy wstępna forma była już sklejona, mogłem przystąpić do wykładania wnętrza materiałem tłumiącym i wygłuszającym. W celu zniwelowania wszelkiego rodzaju drgań, które finalnie mogą powodować niepożądane efekty, zastosowałem kilka rodzajów materiałów. Bezpośrednio na wewnętrzne boczne ściany nakleiłem trzy warstwy mat wykonanych z gumy butylowej pokrytej aluminium, którą z powodzeniem w przeszłości stosowałem w moich systemach car audio. Analogicznie mata powędrowała w dwóch warstwach na tylną, dolną i górną ścianę. Dodatkowo jako wygłuszenie na tylną ścianę powędrowała jedna warstwa gąbki akustycznej o wysokim współczynniku tłumienia. Boczne ściany zostały oklejone matą filcową o grubości 2,5 cm. W celu spotęgowania efektu wygłuszenia na dolną, górną oraz tylną ścianę obudowy zastosowałem wełnę owczą z dodatkiem włókna poliestrowego, jednego ze znanych producentów podzespołów audio.

Po całym zabiegu wygłuszania, byłem gotów na finalne sklejenie frontu oraz tyłu produkowanych głośników. Ponownie wkręty okazały się zbawienne i dały mi pewność, że wszystkie części obudowy będą ściśle do siebie przylegały. Po wyschnięciu kleju, byłem gotów do szlifowania. Przy użyciu małego klocka MDF-u oraz papieru ściernego zniwelowałem wszystkie nierówności, zaszpachlowałem otwory po wkrętach oraz poprawiłem zaokrąglenia przy terminalach głośnikowych. W efekcie czego otrzymałem surowy produkt, gotowy do dalszych prac.

Monitory Zaph ZD5 – jak zostałem stolarzem

Dotarłem do momentu, którego najbardziej się obawiałem – fornirowania. Najpierw wybór okleiny – ciężko było mi wybrać kolor głośników. Całe szczęście pomogła mi żona. Wytypowałem 20 wzorów, między innymi: heban, oliwka, dąb, bambus, palisander, orzech, klon. Reasumując, fornirowy zawrót głowy. Finalnie padło na dąb bielony i chwała jej za to. Ja ograniczyłem się do zamówienia forniru. W trakcie oczekiwania na paczkę z fornirem ponownie zanurzyłem się w czeluściach internetu i pogłębiłem swoją wiedzę na temat oklejania elementów. Poznałem kilka metod, o których nie miałem pojęcia (przecież robiłem to pierwszy raz w życiu) i wybrałem tę, która według mnie miała największą szansę powodzenia. Muszę przyznać, że potrzebowałem czasu, aby oswoić się z faktem, że sam będę oklejał skrzynki i nie spodziewałem się, że kurier tak szybko zadzwoni do drzwi i wręczy mi wielkie pudło, które kryło cieniutki arkusz naturalnego bielonego dębu.

Ciąg dalszy na str. 2

Brak komentarzy